Recherche par publications

Catégorie de produits

Actualités de l'industrie

Par administration

Par administration

Comment le processus de production des profils PVC affecte-t-il ses performances?

Le processus de production de Profils PVC affecte directement ses performances, notamment la résistance, la rigidité, la résistance aux intempéries, la qualité de la surface, la rétention des couleurs, la capacité anti-âge et d'autres aspects. Ce qui suit est l'impact spécifique du processus de production des profils PVC sur ses performances:

Le processus d'extrusion est la méthode de production la plus courante pour les profils en PVC, qui consiste à mélanger la résine en PVC avec d'autres additifs (tels que les stabilisateurs, les plastifiants, les charges, etc.), la fonte à haute température et l'extrudage à travers un moule. Les facteurs de contrôle tels que la température, la pression et le taux de refroidissement pendant le processus d'extrusion déterminent directement la structure interne et la qualité externe du profil:

La température excessive entraînera la décomposition du PVC, génèrera des substances nocives et affectera la structure du profil, entraînant une fragilité des matériaux. Une température trop basse peut entraîner une plastification incomplète, affectant la résistance et la douceur de surface du profil. La bonne température peut garantir que la résine en PVC est complètement plastifiée, de sorte que le profil a une résistance et une ténacité plus élevées.

La vitesse de refroidissement et la pression appropriées peuvent contrôler la contrainte interne du profil PVC, éviter la déformation causée par un refroidissement excessif ou un refroidissement inégal, et assurer ainsi la stabilité et la résistance du profil.

La conception de formulation des profils PVC a une influence importante sur ses propriétés physiques. Le PVC lui-même a une forte rigidité, mais elle doit souvent ajuster ses performances en ajoutant d'autres ingrédients. Les ingrédients de formule courants comprennent:

Les plastifiants sont utilisés pour améliorer la douceur et la transformation du PVC. La quantité de plastifiant ajoutée affecte directement la flexibilité du profil. Trop de plastifiant rendra le profil trop doux, réduisant sa résistance à la résistance et à l'usure, tandis que trop peu de plastifiant peut rendre le profil plus fragile et facile à casser.

Les stabilisateurs sont utilisés pour empêcher le PVC de se décomposer en raison de températures élevées pendant le traitement, afin d'assurer le traitement en douceur du profil et d'éviter la dégradation thermique. Les stabilisateurs courants comprennent des stabilisateurs de zinc de calcium, des stabilisateurs de sel de plomb, etc. Le choix d'un stabilisateur approprié peut aider à améliorer la résistance à la chaleur et les propriétés anti-âge du profil.

L'ajout de charges aide à améliorer la rigidité et la résistance à la compression du profil. Les charges courantes comprennent le carbonate de calcium, la poudre de talc, etc., mais l'ajout de trop de remplissage peut affecter le brillant et la transparence du profil.

La précision et la précision de traitement du moule affectent directement la précision dimensionnelle, la qualité de la surface et l'apparence du profil PVC. La conception du moule doit prendre en compte la fluidité, la vitesse de durcissement et les changements de température du PVC pour assurer l'uniformité et la stabilité du profil. Le lissage de la surface et le contrôle de la température du moule ont également un impact important sur la finition de surface du profil. Une mauvaise conception de moisissure peut provoquer des rayures, des bulles, une différence de couleur et d'autres défauts sur la surface du profil, affectant la qualité de l'apparence.

Dans le processus de mise en forme après extrusion, les profils en PVC doivent généralement passer par un processus de refroidissement et d'étirement pour obtenir la forme finale. Dans ce processus, le contrôle du rapport d'étirement est la clé. Si le rapport d'étirement est trop élevé, le profil deviendra plus mince, cassé ou déformé; Si l'étirement est insuffisant, le profil peut être insuffisamment fort et la forme n'est pas plate. Pendant le processus de mise en forme, un contrôle précis de la température et de la vitesse d'étirement peut assurer la stabilité dimensionnelle et l'uniformité du profil.

Les profils en PVC utilisés dans les applications extérieurs (tels que les cadres de fenêtre, les cadres de porte, les murs extérieurs, etc.) doivent avoir une bonne résistance ultraviolette (UV) et des propriétés anti-âge. Pendant le processus de production, les stabilisateurs UV, les antioxydants et autres ingrédients sont généralement ajoutés pour améliorer la résistance aux UV et la capacité anti-âge du profil. Ces additifs peuvent ralentir le processus de vieillissement des profils en PVC au soleil, éviter la décoloration des couleurs, la fissuration fragile et d'autres phénomènes et prolonger la durée de vie du profil. En particulier dans les environnements UV tropicaux, subtropicaux ou élevés, la stabilité des UV est un indicateur clé pour évaluer les performances des profils PVC.

Le processus de traitement de surface des profils PVC (tels que le revêtement, le plastification, l'impression, etc.) peut améliorer l'apparence et la valeur ajoutée des profils. Par exemple, la résistance à l'usure, la capacité anti-pollution et la stabilité des couleurs des profils peuvent être améliorées par revêtement de surface. Le traitement plascial peut faire que les profils ont des textures et des couleurs de surface plus riches, ce qui les rend plus conformes à la demande du marché. La qualité du processus de revêtement ou de stratification affecte également directement la résistance aux intempéries et la durabilité des profils, en particulier pour l'application à long terme dans des environnements externes.

Une fois le profil extrudé, les processus de refroidissement et de coupe ont un impact important sur sa qualité finale. Des taux de refroidissement trop rapides ou trop lents affecteront la distribution de contrainte interne des profils, provoquant une déformation ou une fissuration. Le processus de refroidissement doit garantir que les profils sont refroidis uniformément pour éviter une contrainte interne excessive, ce qui affecte à son tour la précision dimensionnelle et l'apparence des profils. Le processus de coupe garantit que la longueur finale du profil est précise pour éviter les problèmes de déchets et de qualité causés par une coupe inégale.

Ces dernières années, l'application de structures multicouches et de matériaux composites des profils PVC a progressivement augmenté. Par exemple, des profils composites avec différentes couches fonctionnelles, la couche externe peut améliorer la résistance aux UV et la résistance aux intempéries, tandis que la couche interne peut fournir de bonnes propriétés mécaniques et une isolation thermique. Cette structure composite multicouche peut considérablement améliorer les performances complètes du profil, en particulier dans le domaine de la conservation de l'énergie de construction, et a un grand potentiel d'application.

Le processus de production des profils en PVC affecte directement les performances des profils par la température, la pression, la formule, la conception de moisissures, l'étirement et la mise en forme. Le processus de production raffiné peut non seulement améliorer les propriétés physiques des profils en PVC tels que la résistance, la rigidité et la résistance aux UV, mais aussi améliorer son apparence, sa qualité de surface et sa durabilité. Par conséquent, dans le processus de production des profils PVC, le contrôle des processus scientifique et raisonnable et la conception de la formule sont la clé pour assurer la qualité du produit final.

Produits recommandés

-

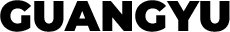

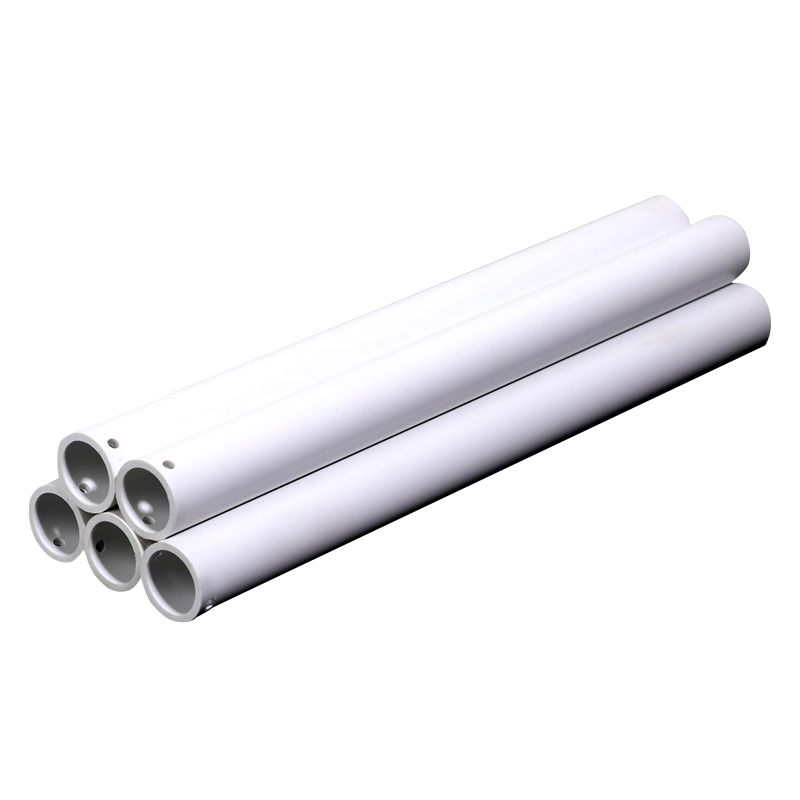

2023 Nouveau tuyau en plastique bon marché plusieurs couleurs et tailles

-

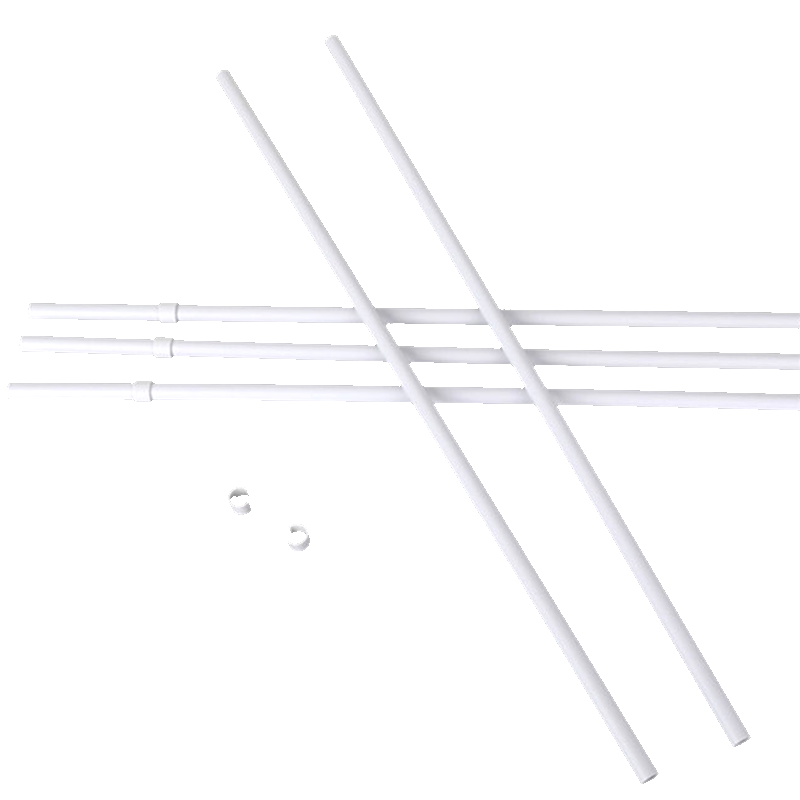

Flacolpole de bureau intérieur personnalisé en gros

-

Taille personnalisable Plastics personnalisés Plastics Flaglas d'agitation Big PVC PVC

-

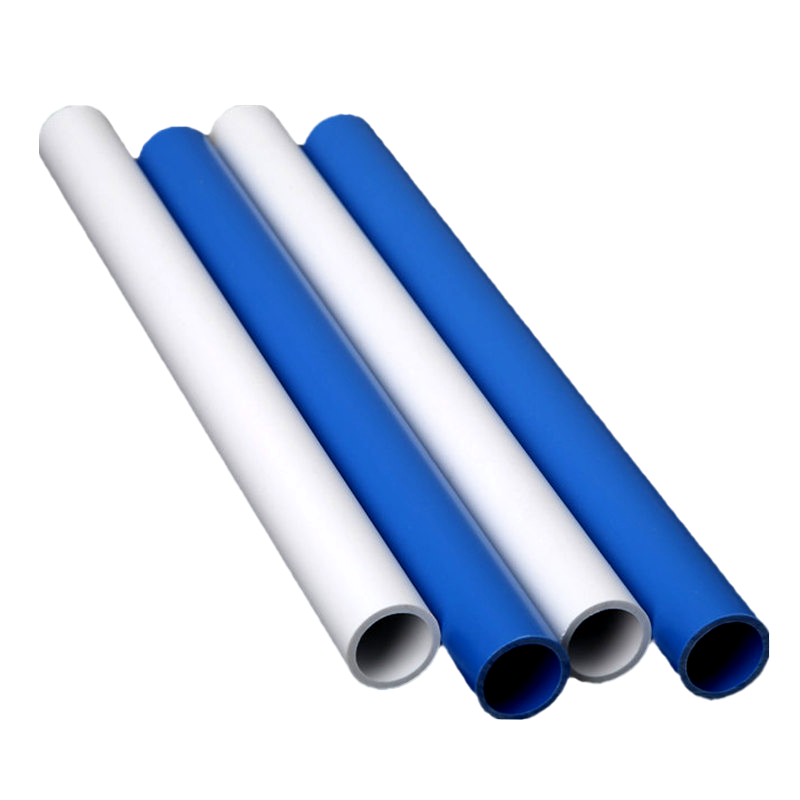

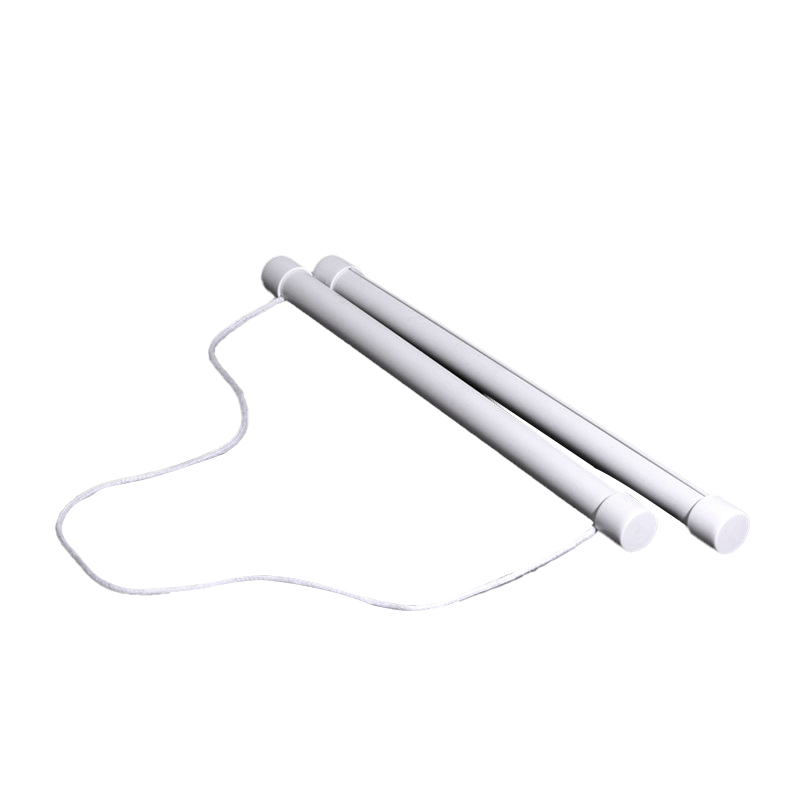

Plastics Hand Flagpole Flagpole Factory Direct Custom Wholesale en gros PVC Pièces de pièces PVC Pipe

-

Flagôle de sécurité Installer personnalisé PVC China Factory Flagâtre agitant la main

-

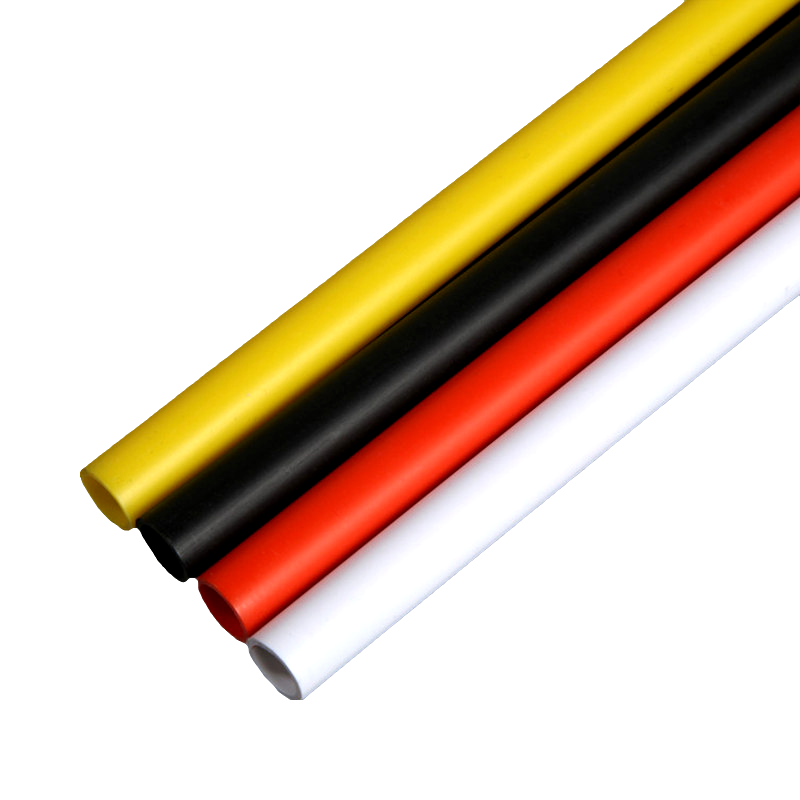

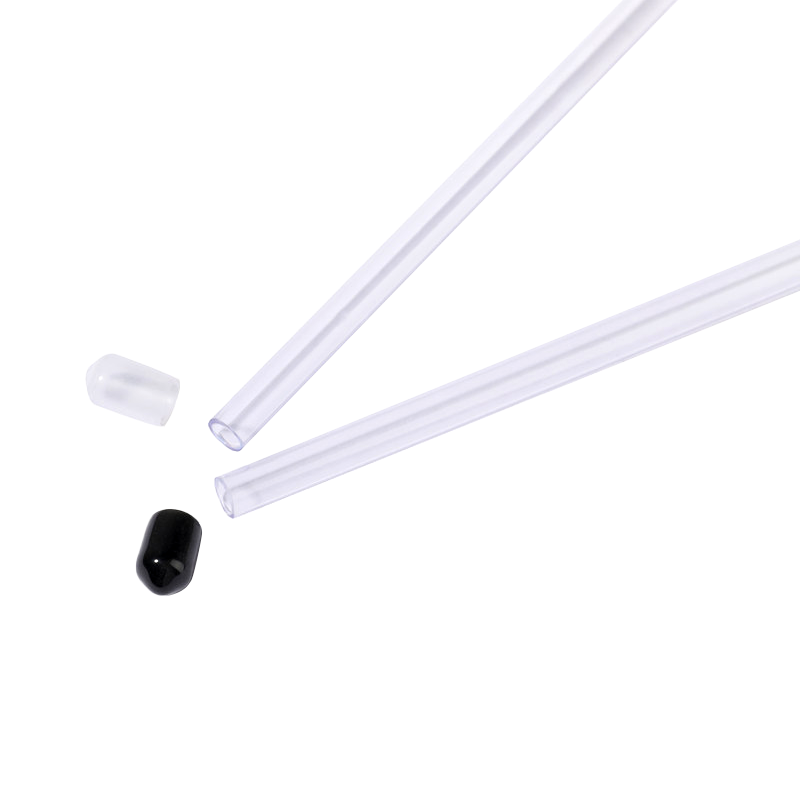

Nouveau produit populaire transparent PVC PVC Taille personnalisée Flagâtre agitant la main

-

2023 Flagôle d'agitation à la main de haute qualité

-

Promotion de livraison rapide Factory Flagpole en gros PVC PVC Pipe à main Flagâtre agitant

-

2023 Personnalisé Hands personnalisés Flaglas d'agitation extérieure

-

Wholesale 2023 Vente chaude Flagôle d'occasion Poids PVC PVC Flagôle agitant à la main

-

Produits en gros, Flaglas d'agitation à la main de haute qualité pas cher

-

Valeur chaude de haute qualité bon marché de haute qualité

+ 86-0573-88528475

+ 86-0573-88528475