Recherche par publications

Catégorie de produits

Actualités de l'industrie

Par administration

Par administration

Comment éviter des problèmes tels que des bulles, des fissures ou une déformation dans les tuyaux en plastique?

Dans le processus de production de tuyaux en plastique , Les bulles, les fissures et la déformation sont des problèmes de qualité communs. Ces problèmes affectent non seulement l'apparence du produit, mais peuvent également entraîner une dégradation des performances ou même une défaillance. Afin d'éviter ces problèmes, il est nécessaire de commencer à partir de plusieurs aspects tels que la sélection des matières premières, le contrôle des processus de production et le post-traitement. Voici des solutions spécifiques et des mesures d'optimisation:

1. Sélection et prétraitement des matières premières

(1) matières premières de haute qualité

Résine de haute pureté: sélectionnez des matières premières en plastique de haute qualité avec peu d'impuretés et une distribution de poids moléculaire uniforme (telles que PVC, PE, PPR ou HDPE) pour réduire les bulles ou les fissures causées par des problèmes de matières premières.

Traitement de séchage: pour les plastiques avec une forte hygroscopicité (comme le nylon ou le PC), ils doivent être entièrement séchés avant le traitement pour éviter l'évaporation de l'eau à haute température pour former des bulles.

(2) optimisation additive

Stabilisateur: Ajoutez un stabilisateur thermique ou un antioxydant pour empêcher la dégradation des matériaux pendant le traitement à haute température.

Lubrifiant: Utilisez une quantité appropriée de lubrifiants internes et externes pour améliorer la fluidité des matériaux et réduire les frottements et l'accumulation de chaleur pendant le traitement.

Modificateur d'impact: pour les matériaux cassants (comme le PVC), des modificateurs d'impact peuvent être ajoutés pour améliorer la ténacité et réduire le risque de fissures.

2. Optimisation du processus de moulage par extrusion

(1) contrôle de la température

Optimisation de la section de chauffage: La température de la section chauffée de l'extrudeuse doit être progressivement augmentée pour garantir que la fonte de plastique est uniformément plastiellement plastie et évite la surchauffe locale ou la fusion incomplète.

Contrôle de la vitesse de refroidissement: refroidissement rapide après extrusion (comme le refroidissement par eau ou le refroidissement à l'air), mais il est nécessaire d'éviter un refroidissement excessif qui provoque une concentration et des fissures de contrainte interne.

(2) Design à vis

Optimisation de la structure des vis: Utilisez une conception de vis adaptée aux caractéristiques du plastique (comme une vis à barrière ou une vis hybride) pour garantir que la fonte est mélangée uniformément et réduisez les résidus de bulles.

Réglage de la pression du dos: L'augmentation correcte de la pression de la vis arrière aide à retirer le gaz de la fonte.

(3) conception de moisissure

Optimisation du canal d'écoulement: Le canal d'écoulement de la moisissure doit être lisse et n'a pas de coins morts pour éviter la rétention de fonte ou un flux inégal.

Conception d'échappement: Réglez les trous d'échappement ou les rainures d'échappement dans le moule pour épuiser le gaz dans la fusion dans le temps pour éviter la formation de bulles.

3. Optimisation du processus de moulage par injection

(1) Contrôle des paramètres d'injection

Vitesse d'injection: Réduisez de manière appropriée la vitesse d'injection pour éviter la garniture de moisissure à grande vitesse, ce qui peut entraîner des bulles et former des bulles.

Temps de logement et pression: prolongez le temps de maintien et augmentez de manière appropriée la pression de maintien pour garantir que la fonte remplit complètement le moule et compense le rétrécissement.

Température de fusion: Réglez la température de fusion appropriée en fonction des propriétés du matériau pour éviter la décomposition en raison d'une température excessivement élevée ou d'une fluidité insuffisante en raison de la température excessivement basse.

(2) Contrôle de la température du moule

Chauffage uniforme: assurez-vous que la température de chaque partie du moule est uniforme pour éviter la déformation ou la fissuration du produit en raison d'une différence de température locale excessive.

Optimisation du système de refroidissement: Concevez un système de refroidissement efficace pour assurer le refroidissement uniforme du produit et réduire la contrainte interne.

4. Optimisation du processus de moulage enveloppe

Pour les tuyaux de grand diamètre (tels que les tuyaux d'emballage HDPE), les points suivants doivent être notés:

Contrôle de la tension: Assurez-vous que la tension de la bande est uniforme pendant le processus d'enroulement pour éviter la déformation ou la fissuration en raison d'une tension inégale.

Qualité de soudage: utilisez la technologie de soudage à chaud de haute qualité pour assurer la résistance à la soudure et le scellement.

Temps de refroidissement: Assurez-vous un temps de refroidissement suffisant pour éviter la déformation causée par une démoulation prématurée.

5. Post-traitement et test

(1) soulagement du stress

Recuit: recuire le tuyau fini pour libérer le stress interne et réduire le risque de fissures et de déformation.

Refroidissement lent: évitez le refroidissement soudain pendant le processus de refroidissement et adoptez une méthode de refroidissement progressive.

(2) Inspection de la qualité

Détection de bulles: utilisez une technologie de détection ultrasonique ou de détection des rayons X pour détecter les bulles ou les défauts internes.

Détection de dimension: utilisez le balayage laser ou la mesure des étriers pour garantir que l'uniformité de l'épaisseur de la paroi et les dimensions externes répondent aux normes.

Test de propriété mécanique: effectuez des tests de traction, de flexion et d'impact pour évaluer la ténacité et la résistance aux fissures du matériau.

Grâce à la conception scientifique et au contrôle strict des processus, la qualité des tuyaux en plastique peut être considérablement améliorée pour répondre à la demande du marché de hautes performances et de haute fiabilité.

Produits recommandés

-

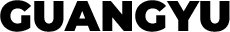

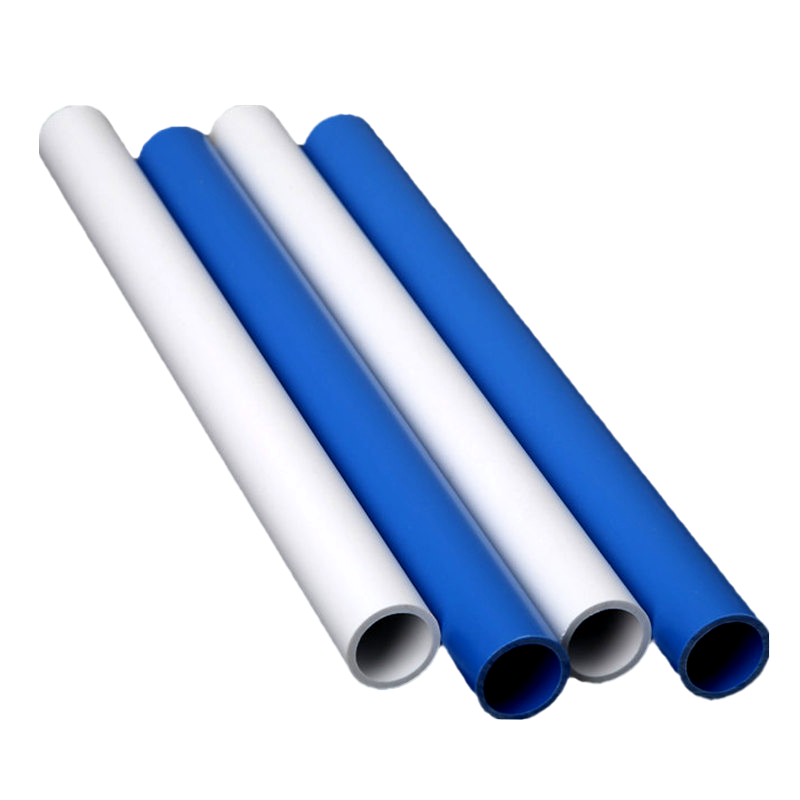

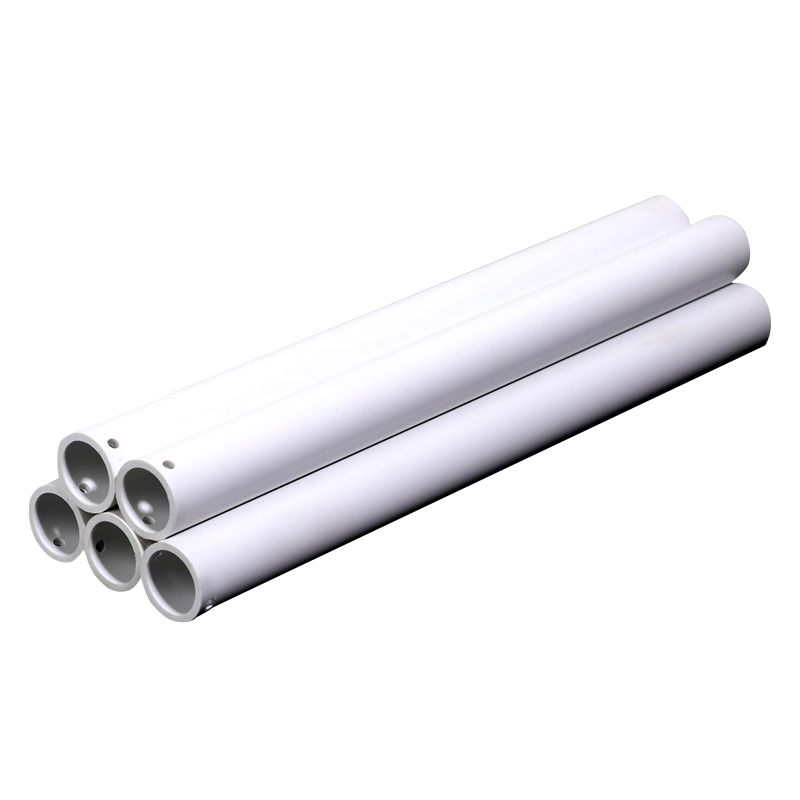

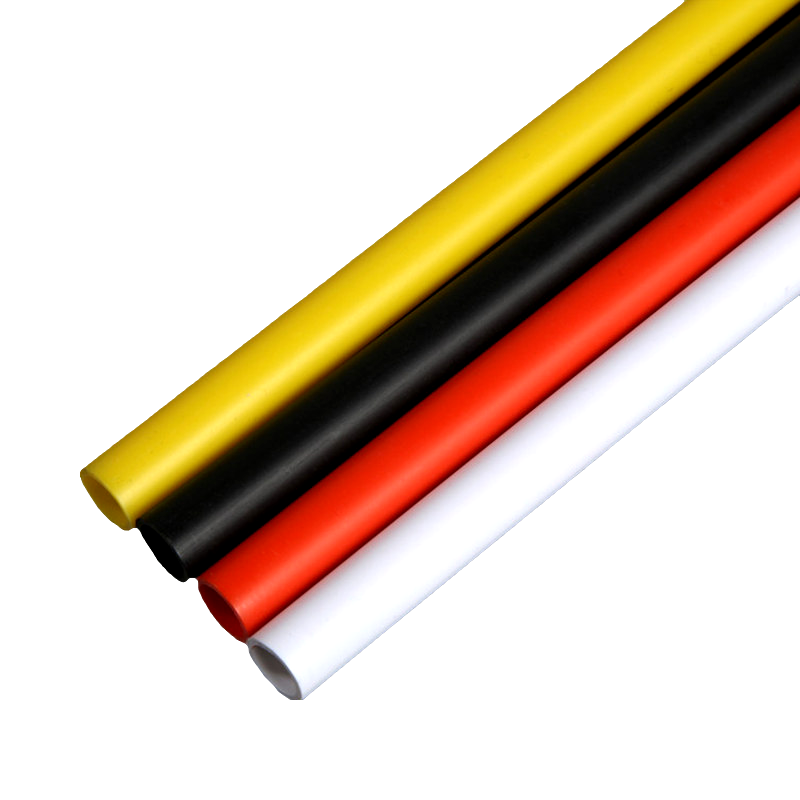

2023 Nouveau tuyau en plastique bon marché plusieurs couleurs et tailles

-

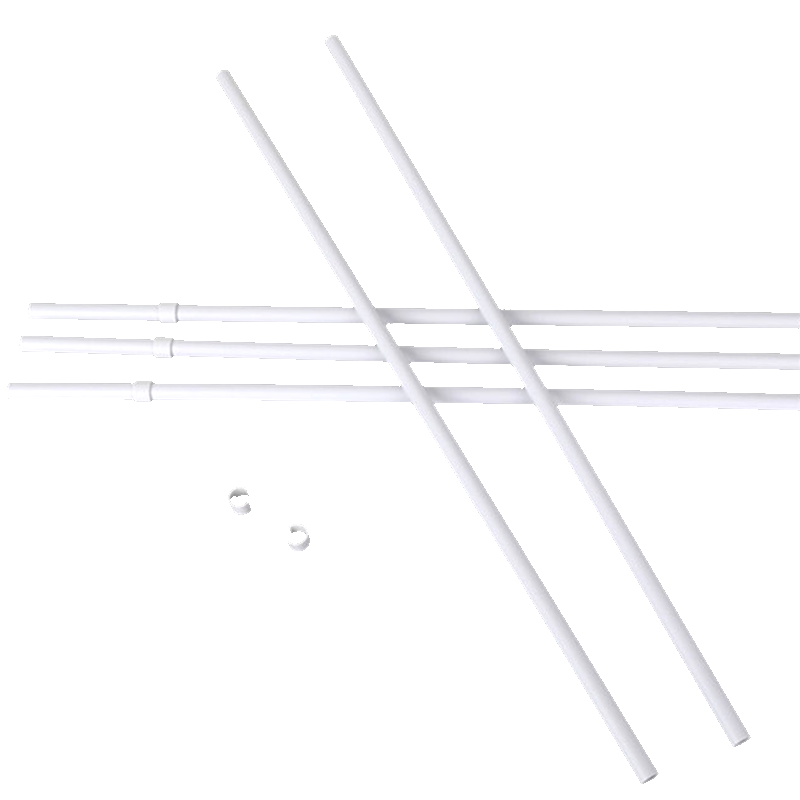

Flacolpole de bureau intérieur personnalisé en gros

-

Taille personnalisable Plastics personnalisés Plastics Flaglas d'agitation Big PVC PVC

-

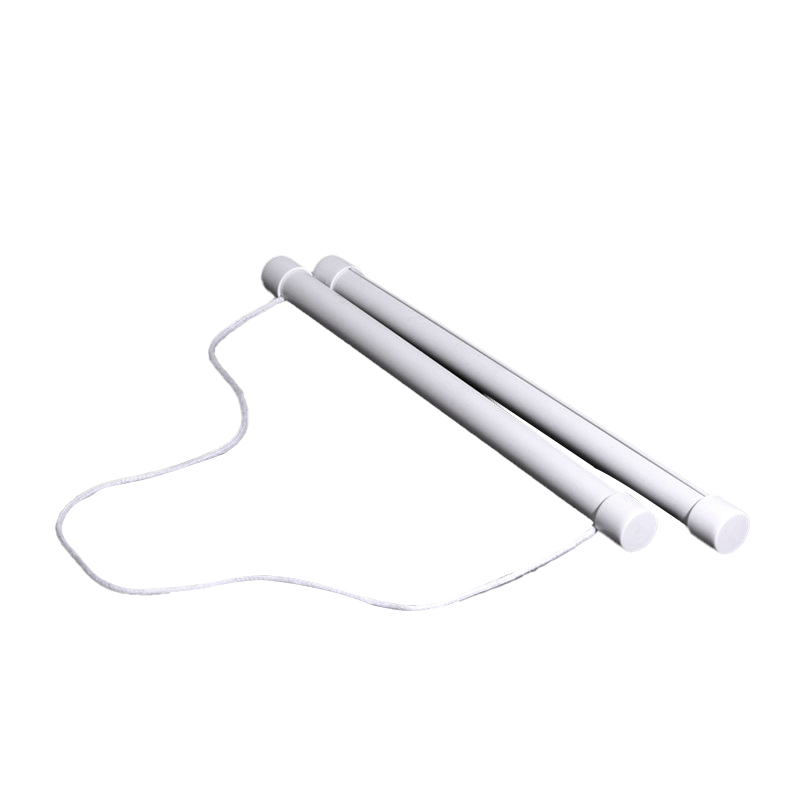

Plastics Hand Flagpole Flagpole Factory Direct Custom Wholesale en gros PVC Pièces de pièces PVC Pipe

-

Flagôle de sécurité Installer personnalisé PVC China Factory Flagâtre agitant la main

-

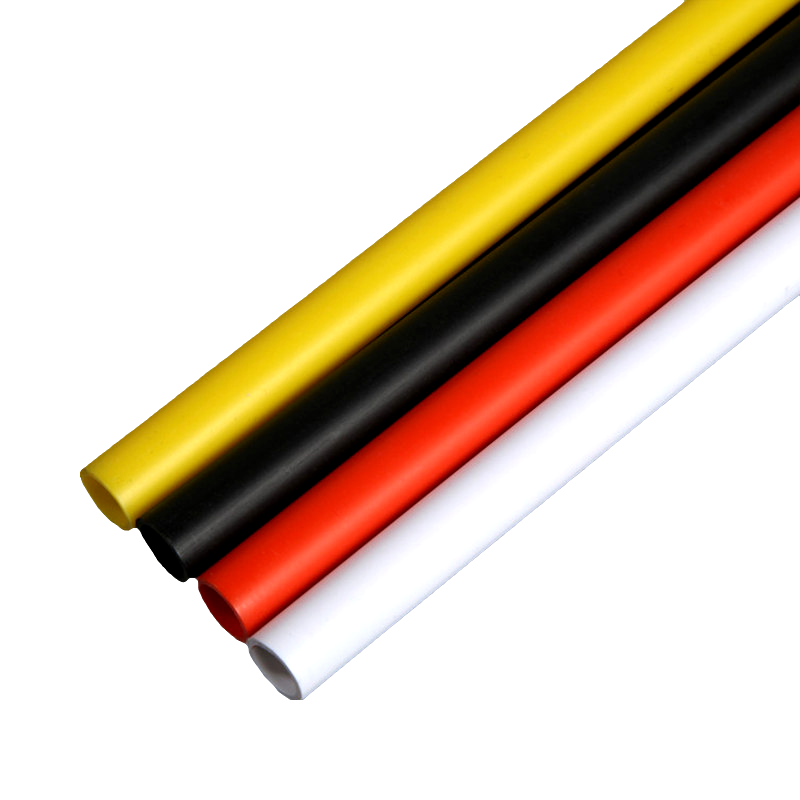

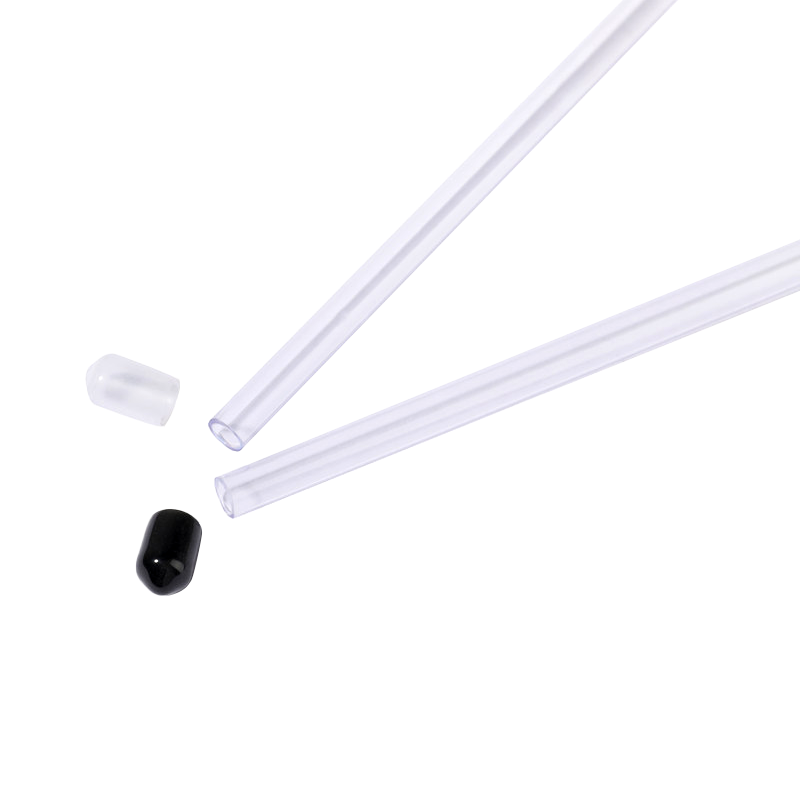

Nouveau produit populaire transparent PVC PVC Taille personnalisée Flagâtre agitant la main

-

2023 Flagôle d'agitation à la main de haute qualité

-

Promotion de livraison rapide Factory Flagpole en gros PVC PVC Pipe à main Flagâtre agitant

-

2023 Personnalisé Hands personnalisés Flaglas d'agitation extérieure

-

Wholesale 2023 Vente chaude Flagôle d'occasion Poids PVC PVC Flagôle agitant à la main

-

Produits en gros, Flaglas d'agitation à la main de haute qualité pas cher

-

Valeur chaude de haute qualité bon marché de haute qualité

+ 86-0573-88528475

+ 86-0573-88528475